Erreur de dissipation thermique dans les thermomètres à résistance et les thermocouples

Chaque thermomètre à résistance ou thermocouple dissipe ou émet la chaleur du fluide à mesurer. La température mesurée s’écarte alors de la température réelle du fluide. Il en résulte donc une erreur de mesure, l’erreur de dissipation thermique.

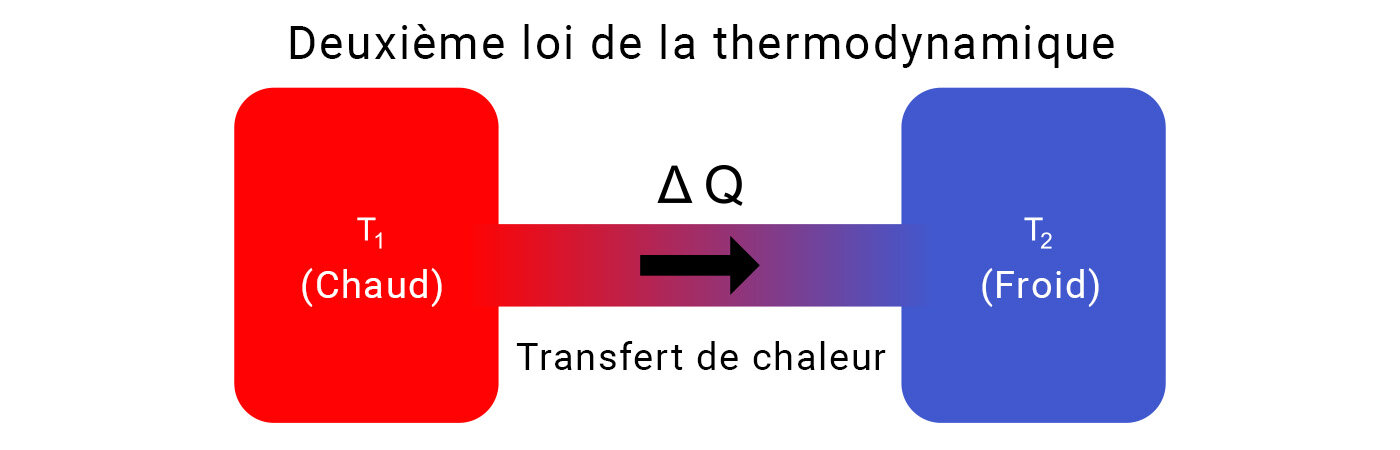

En principe, la thermodynamique prévoit que la chaleur circule toujours du corps plus chaud vers le corps plus froid jusqu’à atteindre l’équilibre de température.

Lorsqu’un capteur de température est installé, par exemple dans une conduite, le doigt de gant du capteur de température évacue la chaleur vers l’extérieur et refroidit ainsi le capteur de température et le fluide à mesurer.

En règle générale, cette dissipation thermique ne refroidit pas le fluide à mesurer sensiblement. Elle conduit toutefois le capteur de température à mesurer une température inférieure à la température réelle du fluide. La différence entre la température mesurée et la température réelle est appelée erreur de dissipation thermique.

Remarque : tel n’est pas le cas si la température ambiante est supérieure à la température du fluide car dans cette situation, c’est l’inverse qui se produit, autrement dit de la chaleur est transportée dans le processus.

L’ampleur de l’erreur de mesure due à la dissipation thermique dépend de nombreux facteurs et, dans la pratique, n’est pas facile à déterminer.

Les facteurs importants sont les suivants :

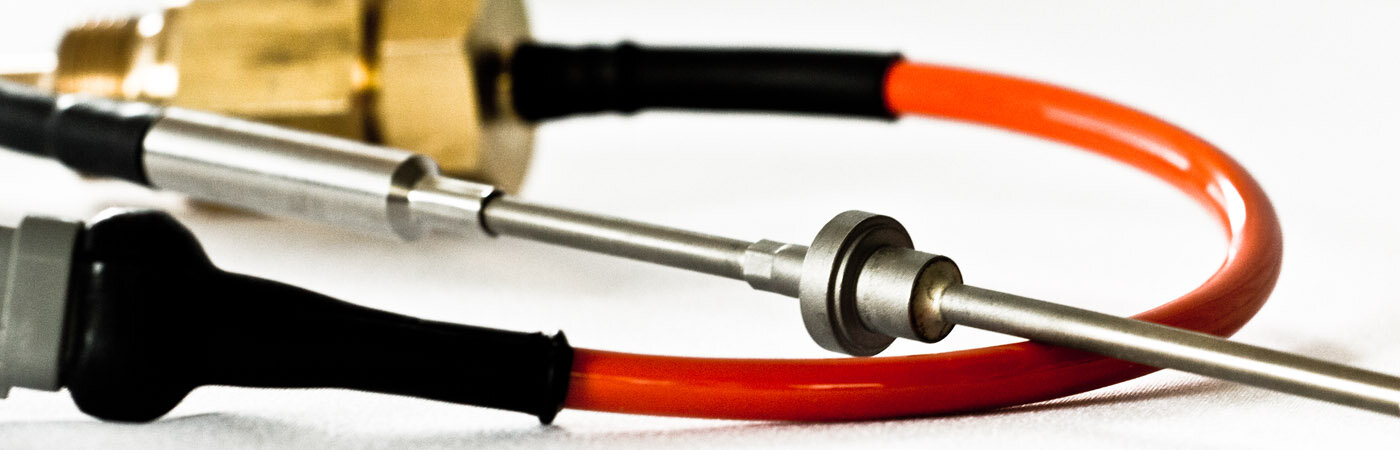

Dans le capteur de température, la dissipation thermique s’effectue principalement par l’intermédiaire des composants métalliques du capteur de température. Un capteur de température de grande taille, avec un grand diamètre, dissipe plus de chaleur qu’un capteur de température de petite taille. Plus la masse du capteur de température est grande par rapport par exemple à la conduite dans laquelle le capteur de température est installé, plus la quantité d’énergie thermique pouvant être extraite au niveau du point de mesure est grande. La dissipation thermique refroidit le capteur de température en permanence, comme dans le cas d’un dissipateur thermique. L’erreur de mesure qui en résulte peut être de plusieurs kelvins et augmenter considérablement le temps de réponse du capteur de température.

Si le temps de réponse vous intéresse aussi, n’hésitez pas à lire mon articleà ce sujet.

Les capteurs de température SIKA sont conçus en principe de sorte à minimiser la dissipation thermique, et donc l’erreur de dissipation thermique. Selon le fluide à mesurer et les conditions ambiantes, un compromis doit être trouvé entre les exigences en matière de stabilité mécanique et les aspects métrologiques.

Les points suivants doivent être notamment pris en compte :

Notre solution pour le capteur de température de type WGF, qui détecte la température de l’air dans les conduits de ventilation, est un bon exemple pour cela. Le raccord de process du capteur de température est ici fabriqué dans un plastique renforcé de fibres de verre, qui possède de très bonnes propriétés d’isolation. La dissipation thermique par l’intermédiaire du capteur est ainsi nettement atténuée, et l’erreur de dissipation thermique considérablement réduite.

Une solution optimisée comme celle-ci présente de nombreux avantages : la mesure précise de la température permet à l’utilisateur d’économiser des coûts d’exploitation et facilite la conception du point de mesure au constructeur. N’hésitez pas à nous faire part de vos propres défis métrologiques !