Thermomètres industriels : tout ce que vous devez savoir

Différents types d’appareils de mesure mécaniques permettent de mesurer la température. Les thermomètres industriels ou les thermomètres à cadran sont utilisés le plus souvent, p. ex., dans les installations de chauffage ou à bord des navires. Nous présentons en détail ces deux types de thermomètres mécaniques dans le présent article de blog. Vous en apprendrez plus sur la genèse du thermomètre industriel, sur le fonctionnement des thermomètres industriels et des thermomètres à cadran et sur les avantages de leur utilisation. En outre, vous découvrirez pourquoi les thermomètres industriels n’ont pas besoin d’étalonnage, contrairement à d’autres instruments de mesure. Cet article explique également ce dont il faut tenir compte lors de l’installation de thermomètres industriels et de thermomètres à cadran. Enfin, nous examinons la question à savoir pourquoi ces instruments de mesure mécaniques éprouvés conservent leur raison d’être à l’époque actuelle.

Quand et pourquoi le thermomètre industriel a-t-il été inventé ?

Quels sont les principes de mesure mécaniques utilisés dans nos thermomètres ?

Comment fonctionne un thermomètre industriel ?

Quels avantages présente l’utilisation des thermomètres industriels ?

Comment fonctionne un thermomètre à cadran rempli de gaz ?

Quel est l’avantage d’utiliser des thermomètres à cadran remplis de gaz ?

Comment fonctionne un thermomètre à cadran bimétallique ?

Quel avantage présente l’utilisation des thermomètres à cadran bimétallique ?

Pourquoi étalonner les instruments de mesure ?

Pourquoi n’est-il pas nécessaire d’étalonner les thermomètres industriels ?

Comment vérifier la précision des thermomètres mécaniques ?

Que faut-il prendre en compte lors de l’installation de thermomètres industriels ?

Que faut-il prendre en compte lors de l’installation de thermomètres à cadran remplis de gaz ?

Que faut-il prendre en compte lors de l’installation de thermomètres à cadran bimétallique ?

Pourquoi utilise-t-on encore des thermomètres industriels et des thermomètres à cadran ?

Les thermomètres industriels, plus précisément, les thermomètres industriels en verre à partie supérieure en V, ont été inventés par SIKA.

Jusqu’à leur invention, pour laquelle nous avons obtenu un brevet en 1939, les thermomètres industriels à partie supérieure ronde en laiton et à capillaire fin sur échelle étaient très répandus. Ces derniers étaient dotés de capillaires et de porte-échelles enfermés dans un tube de verre (c’est pourquoi on les appelait thermomètres à échelle enfermée). Ils ressemblaient aux thermomètres de confiseur dont plusieurs se rappellent peut-être du temps de leur jeunesse.

Comme les thermomètres à échelle enfermée étaient assez fragiles, Hans Siebert, ingénieur diplômé, a développé une construction révolutionnaire faisant appel à un capillaire à tige en matériau plein. Dans sa conception, l’échelle était inscrite directement sur le capillaire à tige et protégée par un boîtier en forme de V. La plage de mesure était gravée sur le côté du boîtier.

Cette construction s’est rapidement avérée très efficace dans le domaine naval, car elle était beaucoup plus robuste qu’un thermomètre à boîtier rond.

Dans les années de reconstruction d’après-guerre, le thermomètre industriel SIKA a été de plus en plus utilisé dans la construction d’installations et intégré dans la norme d’usine dans de nombreuses grandes entreprises industrielles. L’industrie a bientôt fait pression pour être indépendante d’un seul fabricant et a « persuadé » SIKA d’inclure les thermomètres industriels à partie supérieure en forme de V dans une norme DIN. C’est ainsi que Hans Siebert, ingénieur diplômé, a rassemblé toute la concurrence pour tenir une réunion de normalisation. Le processus de normalisation a duré 10 ans et s’est achevé en 1962.

Les deux constructions (ronde et en V) sont depuis regroupées dans la norme DIN 16195.

Nos thermomètres mécaniques fonctionnent selon le principe de la dilatation. Autrefois, les thermomètres industriels en verre étaient remplis de mercure. Un liquide de remplissage coloré à base de pétrole ou d’acide benzoïque est aujourd’hui utilisé. L’ascension du liquide de remplissage dans le capillaire peut être relevée directement sur le tube capillaire en verre.

En plus des thermomètres industriels, SIKA propose des thermomètres à cadran qui recourent soit à la dilatation d’un gaz dans un système de mesure (azote avec 5 % d’hélium), soit aux différents coefficients de dilatation thermique de deux métaux dans une hélice bimétallique pour prendre des mesures. Dans les thermomètres à cadran, la déviation du tube de Bourdon ou du bimétal dans le système de mesure est transmise mécaniquement et met en mouvement une aiguille.

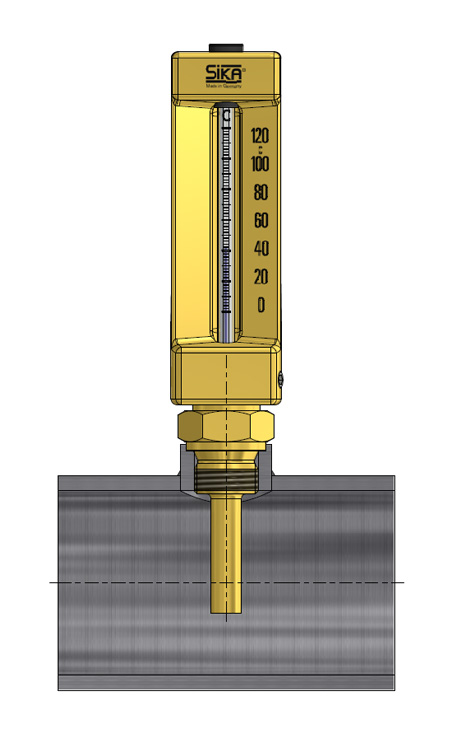

Le filet liquide dans le capillaire monte ou descend en fonction de la température du tube plongeur. Le thermomètre industriel mesure sur toute la longueur d’installation l1 et doit donc être immergé suffisamment profondément dans le fluide à mesurer. L’influence de la température ambiante est minimisée par un grand récipient (réservoir pour le liquide de remplissage) à l’extrémité du tube capillaire en verre.

Les thermomètres industriels en verre de SIKA ont une longue durée de vie qui peut facilement atteindre plusieurs décennies.

Ils satisfont aux exigences de la norme DIN 16195 et font l’objet de tests exhaustifs au moment de la fabrication. SIKA garantit à vie la précision de mesure de ses thermomètres industriels en verre conformément à la norme DIN 16195 (sauf en cas de rupture mécanique du verre ou de fractionnement de la colonne liquide).

Les thermomètres industriels ne sont sujets ni au vieillissement ni à l’usure, ce qui élimine toute perte de précision. De plus, ils n’ont besoin d’aucune d’énergie extérieure pour fonctionner et ils sont disponibles dans de nombreuses variantes (boîtier, plage de mesure, longueur d’installation, filetage et matériau du tube plongeur au choix) grâce à leur conception modulaire.

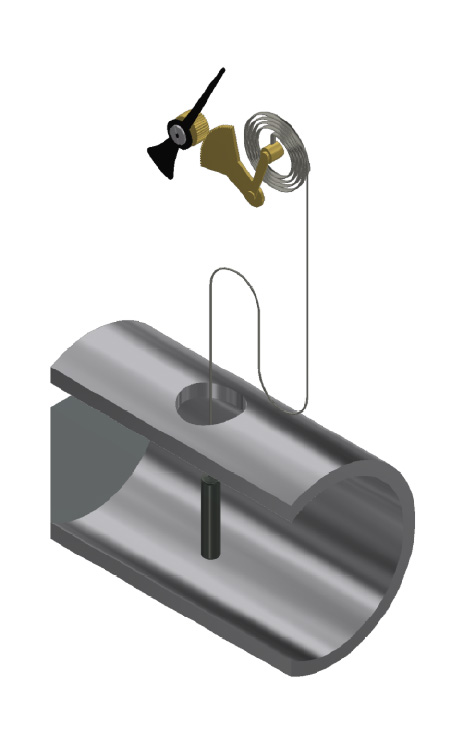

Un thermomètre à dilatation de gaz à cadran présente un système de mesure à pression constante. Lorsque que le gaz qu’il contient se dilate sous l’effet de la chaleur, cela fait dévier un tube de Bourdon dans le boîtier, ce qui actionne à son tour un mécanisme. L’aiguille change alors de position.

L’influence de la température ambiante est minimisée par un ressort de compensation bimétallique.

Les thermomètres à dilatation de gaz à cadran sont les seuls thermomètres mécaniques à pouvoir mesurer un point de mesure situé à plusieurs mètres de distance via un capillaire.

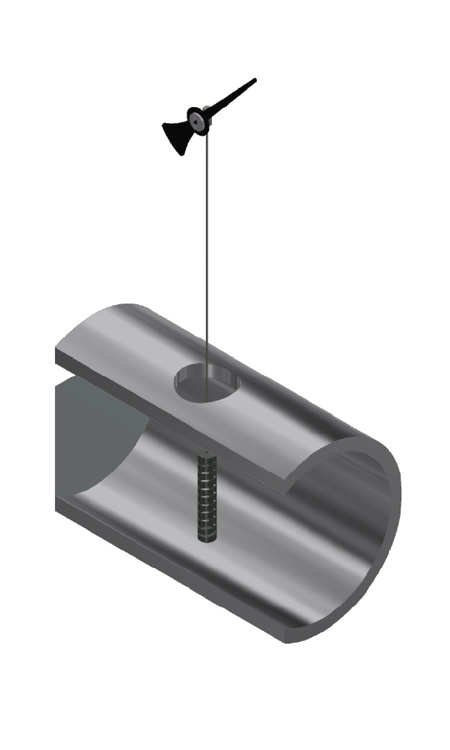

Dans ce type de thermomètre, le système de mesure est constitué d’une hélice bimétallique elle-même composée de deux bandes métalliques reliées entre elles et présentant des coefficients de dilatation thermique différents. Le mouvement qu’entraînent les variations de température (déviation de l’hélice) est transmis directement à une aiguille par l’intermédiaire d’un axe ou, dans le cas de versions angulaires, à une aiguille par l’intermédiaire d’un mécanisme angulaire.

En raison de leur principe de mesure, les thermomètres à cadran bimétallique sont à peine influencés par la température ambiante, car la température n’a d’influence que sur le comportement de l’hélice bimétallique

On étalonne les instruments de mesure pour de multiples raisons. Des réglementations telles qu’ISO 9000, GMP, FDA, SOLAS, DIN, qui imposent un étalonnage régulier des appareils de mesure électroniques de la température et des capteurs de température, sont en vigueur dans différents secteurs. L’objectif est de garantir la précision des mesures lues et de garantir le respect des normes de qualité.

En outre, les instruments de mesure peuvent présenter un écart croissant, appelé également « dérive », au fil du temps. Une telle dérive peut être causée par différents facteurs tels que les vibrations, les chutes, les substances chimiques, les variations de température et de pression, les différentes températures de fonctionnement, l’humidité, les interférences électromagnétiques, l’inversion de polarité ou les courts-circuits. Un étalonnage régulier permet de détecter la dérive et d’apporter les corrections nécessaires pour rétablir la précision de mesure.

Les thermomètres industriels n’ont pas de dérive. Ces thermomètres conservent leur précision d’origine tout au long de leur vie. Les seuls problèmes potentiels peuvent être des dommages mécaniques au niveau du tube capillaire en verre ou un fractionnement du remplissage thermométrique. Ces problèmes sont cependant visibles à l’œil nu et on peut les corriger en remplaçant le tube capillaire en verre ou en réunifiant la colonne de liquide. À l’inverse des modèles faisant appel à d’autres principes de mesure, les thermomètres industriels en verre ne connaissent pas de dérive invisible et insidieuse.

L’étalonnage des thermomètres industriels et des thermomètres à cadran pose des défis dus à la conception spécifique de ces appareils de mesure mécaniques. Contrairement aux capteurs de température qui ne mesurent qu’à leur pointe, ces thermomètres mesurent sur toute la longueur d’installation l1 (thermomètre industriel) ou sur la longueur active du réservoir capillaire (thermomètre à cadran rempli de gaz). Cela signifie que la température ambiante et la chaleur rayonnante du boîtier agissent également sur les parties du capillaire qui ne sont pas immergées dans le fluide. Ces effets sont minimisés par la conception des thermomètres (p. ex., compensation bimétallique, rapport entre la quantité contenue dans le réservoir de fluide à mesurer et le capillaire, etc.) et au moment de régler la précision requise.

Lors de l’étalonnage à l’aide d’un calibrateur à puits sec, il importe de tenir compte de la longueur du réservoir capillaire et d’indiquer l’incertitude de mesure supplémentaire pour l’étalonnage. Ainsi, les thermomètres mécaniques pourraient également être étalonnés à l’aide d’un calibrateur à puits sec. Cela exige toutefois des connaissances approfondies au sujet de l’incertitude de mesure résultante pour les différentes longueurs d’installation l1.

Les thermomètres industriels à courtes longueurs d’installation (30, 40, 50, 63, 100 mm) posent pour leur part un défi particulier, car leurs dimensions font en sorte qu’il est presque impossible d’atteindre la zone homogène du calibrateur (les 40 mm inférieurs de l’insert d’étalonnage). En outre, la longueur d’installation l1 est mesurée à partir de la collerette d’étanchéité, tandis que le filetage fait partie de la longueur d’installation. Par conséquent, un insert d’étalonnage spécifique avec un alésage étagé est nécessaire.

Les thermomètres industriels en verre et les thermomètres à cadran sont soumis à plusieurs essais au cours de leur fabrication afin de s’assurer qu’ils respectent les spécifications de précision (DIN 16195 pour les thermomètres industriels ou les différentes classes pour les thermomètres à cadran). Ces essais peuvent être effectués p. ex. dans de la glace pilée ou dans des bains d’eau.

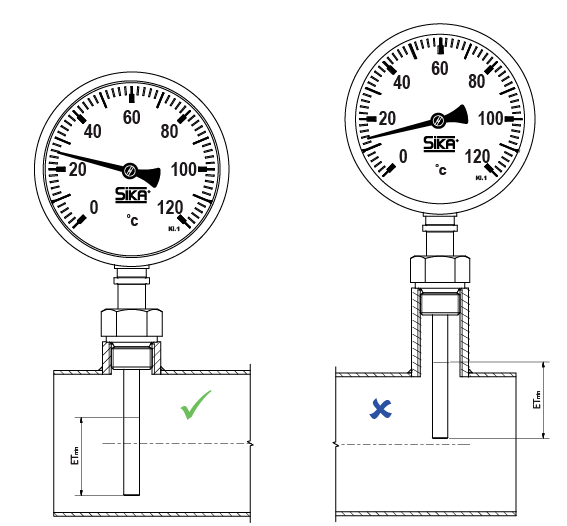

La longueur d’installation l1 doit être immergée au maximum dans le processus pour permettre une mesure précise. La longueur d’installation est mesurée à partir de la collerette d’étanchéité, filetage inclus, jusqu’à l’extrémité du tube plongeur. Cela permet d’éviter les écarts dans la mesure de la température.

Les thermomètres à cadran remplis de gaz sont sensibles aux variations de température du boîtier (erreur supplémentaire liée à l’environnement). Afin de minimiser l’influence des températures ambiantes sur le résultat de la mesure, la température ambiante doit être maintenue dans la limite de la température de référence (23 °C ± 2 °C). Les thermomètres à cadran remplis de gaz sont conçus de manière que le volume de gaz actif (contenu du réservoir) soit très élevé par rapport au volume de gaz inactif (capillaire et élément de mesure). Cela minimise l’influence de la température ambiante sur le résultat de la mesure.

Le capteur de température du thermomètre à cadran rempli de gaz doit être totalement immergé dans le fluide à mesurer. Il est impératif que la longueur totale ET du vase d’expansion soit immergée complètement dans le fluide à mesurer.

La température du boîtier ou du capillaire du thermomètre à cadran rempli de gaz avec capillaire doit être aussi proche que possible de la température de référence (23 °C ± 2 °C), faute de quoi des erreurs supplémentaires pourraient se produire.

Plus le capillaire est long, plus le volume du vase doit être grand. Nos fiches techniques contiennent des valeurs indicatives pour la longueur minimale du tube plongeur, la longueur ET active et la longueur du capillaire. Afin de minimiser l’influence de la température ambiante sur le résultat de la mesure, il est recommandé de choisir un volume de réservoir actif plus grand que le volume de gaz inactif contenu dans le capillaire et l’élément de mesure. Si nécessaire, des thermomètres à cadran peuvent être fabriqués avec un volume de réservoir adapté à une application spécifique.

Le capillaire ne doit pas être installé à proximité de sources de froid ou de chaleur afin d’éviter toute distorsion des résultats. Si le capillaire doit passer à proximité de sources de froid ou de chaleur, il est recommandé de le pourvoir d’une isolation thermique.

Les thermomètres à cadran bimétallique sont insensibles aux températures ambiantes car la température n’affecte que l’hélice bimétallique. Ils peuvent être utilisés, transportés et stockés à une température comprise entre -40 et 60 °C. Ceux dotés d’un remplissage de boîtier conviennent à l’utilisation sur une plage de -20 à 60 °C. En raison de leur insensibilité aux températures ambiantes, les thermomètres à cadran bimétallique sont également adaptés à une utilisation en extérieur, p. ex. en cas d’exposition directe au soleil.

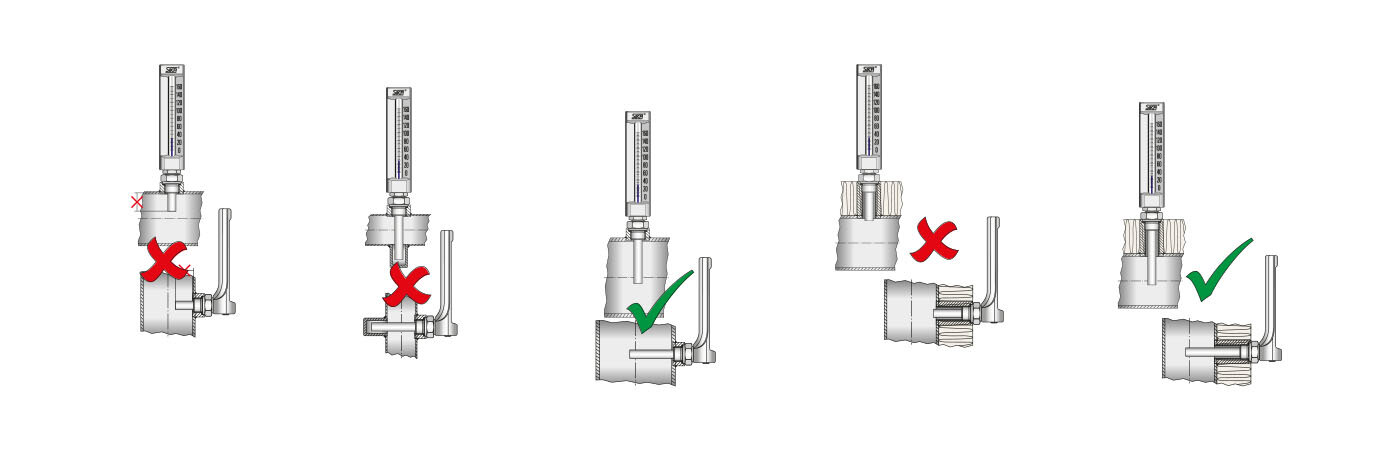

Les thermomètres industriels de SIKA doivent toujours être posés à la verticale, le boîtier vers le haut, pour éviter le fractionnement de la colonne liquide. L’angle d’inclinaison maximal est de 45°.

La longueur d’installation l1 doit être immergée au maximum dans le fluide à mesurer. Pour l’installation dans les conduites, la formule suivante s’applique : l1 = min. ½ x diamètre de la conduite

Le tube plongeur doit toujours être entouré du fluide sur toute sa longueur ou, dans le cas des grandes longueurs d’installation, sur au moins sur les 2/3 de ladite longueur. La longueur d’ajustement est toujours égale à l1.

En cas de fortes sollicitations (pression, température, particules), il faut utiliser des doigts de gant supplémentaires.

Les thermomètres à cadran doivent eux aussi être posés à la verticale, en particulier s’ils sont munis d’un remplissage d’huile silicone qui amortit le mouvement de l’aiguille. Le réservoir de gaz ou l’hélice bimétallique (longueur active) doit être balayée par le fluide à mesurer. Par conséquent, le tube plongeur doit être enfoncé à plus de 50 % dans la conduite dans le cas d’une installation sur une conduite.

Les thermomètres industriels de SIKA ont une très longue durée de vie, qui atteint jusqu’à plusieurs décennies, et leur précision de mesure répond aux exigences de la norme DIN 16195.

En raison de leur principe de mesure, les thermomètres industriels de SIKA ne dérivent pas car l’insert de mesure ne contient pas de pièces d’usure.

SIKA garantit la précision de mesure tout au long de la vie, sauf en cas de bris de verre mécaniques ou de fractionnement de la colonne liquide. Contrairement à d’autres thermomètres mécaniques ou électroniques, les thermomètres industriels ne subissent presque aucun vieillissement. Leur précision de mesure demeure donc inchangée.

Il en va un peu différemment des thermomètres à cadran, car leur mécanisme est composé d’un grand nombre de pièces qui s’usent, et ce même si le thermomètre est rempli d’huile silicone à des fins d’amortissement.

Contrairement aux thermomètres électroniques, les thermomètres industriels et les thermomètres à cadran de SIKA n’ont pas besoin d’énergie extérieure pour fonctionner.

Ainsi, les thermomètres mécaniques continuent d’afficher des mesures lues fiables même si l’alimentation électrique tombe complètement en panne. C’est important dans les cas où l’exploitant doit assurer un redémarrage rapide en cas de dysfonctionnement ou d’arrêt de l’installation, par exemple dans les centrales de cogénération alimentant une communauté ou un hôpital, ou en cas de panne d’électricité sur un navire.

En outre, les installations font l’objet d’inspections régulières pour détecter à temps des fuites ou points de brûlure mineurs. Les sens humains restent indispensables pour ces opérations.

Lors de ces rondes, le personnel de maintenance et d’entretien utilise les affichages sur site, en plus des affichages électroniques disponibles au poste de commande ou sur l’ordinateur portable.

Les thermomètres mécaniques sont posés comme solution de secours sur site ne requérant aucune alimentation externe, en complément des instruments de mesure contrôlables et réglables, pour des raisons de sécurité.

Si vous ne souhaitez pas travailler avec deux points de mesure, nous recommandons d’opter pour un produit combinant thermomètre industriel et signal de sortie supplémentaire : un produit comme notre KombiTemp®.